技術文章

更新時間:2025-08-22

更新時間:2025-08-22 點擊次數:196

點擊次數:196

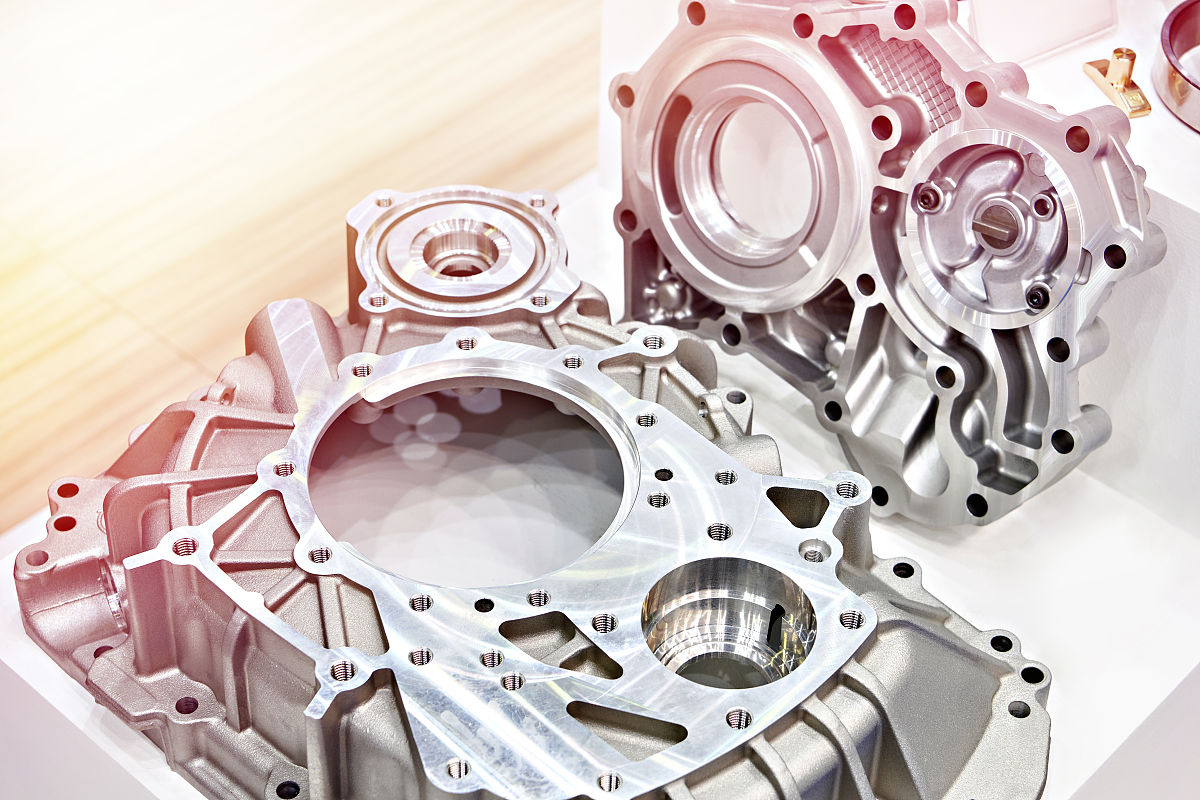

當傳統(tǒng)產線因換具停機而損失每分鐘上萬元產值時,工業(yè)機器人正迎來一場靜默革命。在特斯拉超級工廠的焊接車間,搭載IPR快換盤的機械臂僅用1.2秒就完成了從抓取到焊接的夾具切換,這個速度比傳統(tǒng)人工換具快1200倍。這種看似微小的技術突破,正在成為撬動智能制造格局的支點。

在寶馬沈陽工廠的夜間車間,多臺機械臂正進行著無人值守的柔性生產。它們通過IPR快換盤內置的多模態(tài)傳感器矩陣,能自動識別夾具類型并調整焊接參數,誤差控制在0.01mm級。這種智能傳感與自適應控制的結合,使產線設備利用率突破85%的行業(yè)瓶頸。

更驚人的是快換盤的預判能力。當監(jiān)測到夾具接口出現細微磨損時,AI自診斷芯片會提前72小時預警,并自動補償鎖緊力度。某3C企業(yè)應用后,非計劃停機時間銳減75%,良品率穩(wěn)定在99.8%以上。這已不僅是工具革新,更是生產思維的進化。

跨境電商的爆款周期從半年壓縮到兩周時,傳統(tǒng)產線的換線成本成為致命傷。而采用IPR快換盤的電子裝配線,憑借標準化接口設計,能在15分鐘內完成全線夾具切換。某耳機代工廠借此實現日均5批次產品切換,設備利用率提升300%。

新能源行業(yè)更見證著模塊化設計的魔力。寧德時代某基地通過快換盤的萬能協議兼容性,使同一機械臂白天處理方形電芯,晚間切換圓柱電池夾具。這種“變形金剛"式產線,幫助其客戶訂單響應速度提升60%,庫存周轉率翻倍。

在浙江永康的五金產業(yè)集群,中小企業(yè)正用IPR快換盤書寫逆襲故事。傳統(tǒng)沖壓線改造中,快換盤作為低成本節(jié)點,僅需傳統(tǒng)自動化1/10的投入就實現快速換模。15分鐘維護、3分鐘組件更換的易用設計,讓老師傅也能玩轉智能產線。

某衛(wèi)浴配件廠引入后,換模時間從4小時降至8分鐘,小批量訂單毛利率提升17個百分點。這種“螞蟻搬大象"的轉型路徑,正在打破“智能制造是游戲"的認知壁壘。

當倉儲AGV通過IPR快換盤在1秒內切換夾抱與吸盤夾具時,移動機器人平臺迎來算力與硬件的協同爆發(fā)。戶外巡檢機器人更借助其軍工級抗震設計,在復雜地形中保持夾爪穩(wěn)定。這預示著快換技術將從單點突破走向生態(tài)共建。

正如螺絲標準曾推動工業(yè)革命擴散,IPR快換盤正成為智能制造的新基礎語言。其背后“硬件+數據"的雙輪模式,或將催生工業(yè)元宇宙的通用接口。當技術杠桿遇上規(guī)模效應,誰先構建快換生態(tài),誰就握住了工業(yè)4.0的船票。